Imcute Rainbow Striped Print Rompers Women Jumpsuits 2021 Off Shoulder Strapless Bell Bottom Overall Summer Flared Bodysuits | islamiyyat.com

Rapwriter Transparent Mesh Striped Nightclub Women Hot Sexy Jumpsuits Slim One Piece Full Sleeve Overalls Chic Evening Partywear - AliExpress

Summer Orange Striped Casual Playsuit Button Up Short Sleeve Skinny Rompers Women Overalls Workout Jumpsuit Female Outfits Hot - Rompers&playsuits - AliExpress

JYYYBF Women Sexy Jumpsuit Sleepwear Casual Tight Solid Color Striped Romper Long Sleeve Clothing Homewear for Female Ladies Red Strip XL - Walmart.com

2022 Women Overalls Workout Jumpsuit Female Summer Outfits Striped Casual Playsuit Button Up Short Sleeve Skinny Rompers Hot - Rompers&playsuits - AliExpress

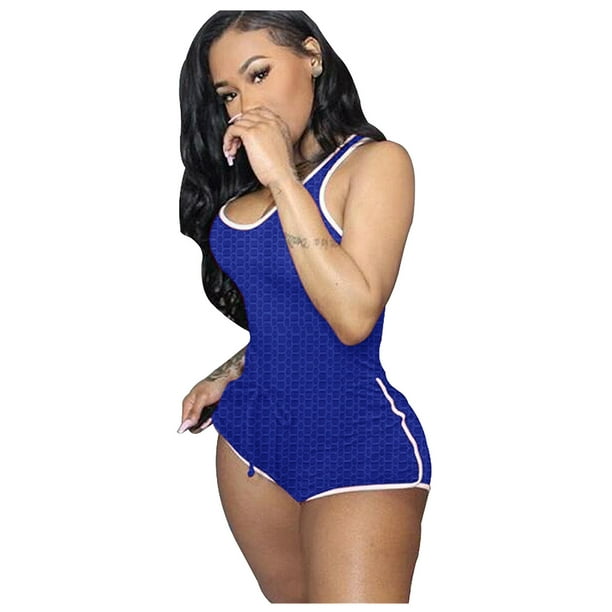

Paptzroi Sleeveless Three- Women'S Texture Leggings Jumpsuit Shorts Bound Women's Jumpsuit Color Jumpsuits for Women Semi Formal Suit Women Striped Jumpsuit Long Sleep Jumpsuits for Women W - Walmart.com

Woman Swimsuit Tankini Seashell Top Hot Pink Bathing Suit Girls American Flag Swimsuit Thong Swimsuit Bottoms Overall Bikini Plus Size Bathing Suit Zipper Front Bikini : Amazon.co.uk: Fashion

Bulk-buy Hot Style New Summer Striped Jumpsuit Fashion Life Vest Casual Women's Pants price comparison

Black And White Striped Jumpsuit with Flouncing sleeve design | Striped jumpsuit, Jumpsuit outfit casual, Jumpsuit

TOWED22 Womens Rompers,Women's Striped Off Shoulder Ruffle Short Sleeve Rompers Shorts Jumpsuit,Hot Pink - Walmart.com

Neon Green Mesh Transparent BodySuit Sexy Women's Backless Striped Sleeveless Overalls Party Fashion Spaghelti Strap Rompers New - buy Neon Green Mesh Transparent BodySuit Sexy Women's Backless Striped Sleeveless Overalls Party Fashion

Bulk-buy Ladies Clothing Black Striped Two Pieces Formal Elegant Fashion Sexy Women Jumpsuit price comparison

Women's Elegant Jumpsuit Denim Dungarees Fashion Sexy Braces Skinny Overalls Jeans Sleeveless Hip Jeans Denim Wide Leg Trousers Dungarees Romper Summer Trousers Straps Playsuit Jeans - blue, size: s : Amazon.de: Fashion

/product/01/3730211/1.jpg?9895)